In de hedendaagse hightech- en precisieproductiegebieden is Clean Room Solution een onmisbaar kernonderdeel van de industriële productie geworden. Of het nu gaat om de farmaceutische industrie, medische apparatuur, biotechnologie of de productie van elektronica en halfgeleiders, het vermogen om een schoon milieu te beheersen is rechtstreeks bepalend voor de productkwaliteit en -veiligheid. Hoe hoogefficiënte, energiebesparende en duurzame schone ruimtes kunnen worden gerealiseerd, is een belangrijk technologisch aandachtspunt in alle sectoren geworden.

Wat is een Clean Room-oplossing?

Een Clean Room Solution verwijst naar een uitgebreid systeem dat is ontworpen om een gecontroleerde schone omgeving te creëren, onderhouden en beheren. Het gaat niet alleen om het 'bouwen van een schone kamer', maar biedt een systematische oplossing die ontwerp, constructie, configuratie van apparatuur, luchtzuivering, monitoring en beheer en onderhoud omvat.

Het kerndoel is om stof, micro-organismen, temperatuur, vochtigheid en druk binnen specifieke standaardbereiken in een besloten ruimte te houden door middel van luchtfiltratie en stroomregeling, waardoor de veiligheid en precisie van producten of experimentele processen wordt gegarandeerd.

Componenten

Een complete Clean Room-oplossing omvat doorgaans de volgende kernsystemen:

| Systeemmodule | Functiebeschrijving |

|---|---|

| Luchtzuiveringssysteem | Maakt gebruik van primaire, medium en hoogefficiënte (HEPA/ULPA) filters om zwevende deeltjes en micro-organismen te verwijderen. |

| Luchtstroom- en drukregelsysteem | Handhaaft een positieve druk in de schone ruimte via toevoer-, retour- en afvoerluchtsystemen om externe besmetting te voorkomen. |

| Temperatuur- en vochtigheidscontrolesysteem | Handhaaft een constante temperatuur en vochtigheid, waardoor de omstandigheden voor apparatuur en producten worden gewaarborgd. |

| Intelligent monitoringsysteem | Verzamelt parameters zoals temperatuur, vochtigheid, luchtstroom, deeltjesconcentratie en drukverschil in realtime voor geautomatiseerde controle. |

| Structureel en afwerkingssysteem | Maakt gebruik van stofdichte, antibacteriële en gemakkelijk schoon te maken panelen, vloeren en afgedichte deuren en ramen. |

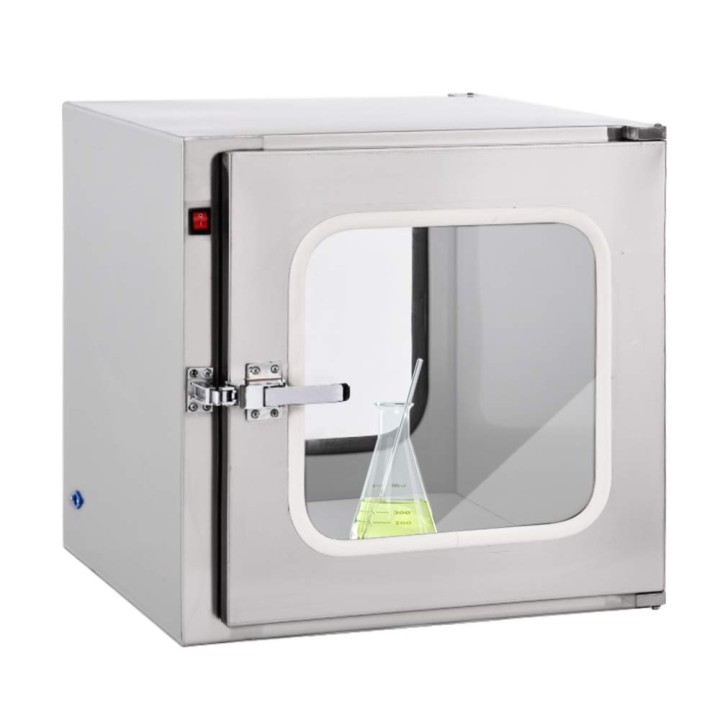

| Personeels- en logistiek managementsysteem | Inclusief kleedkamers, luchtdouches en doorgangsramen om de toegang van personeel en materiaal te controleren en besmetting te voorkomen. |

Toepassingsgebieden

Clean Room Solutions worden breed toegepast in:

Farmaceutische producten en biotechnologie (geneesmiddelenproductie, ontwikkeling van vaccins)

Elektronica- en halfgeleiderproductie (chips, precisiecomponenten)

Voedsel- en cosmeticaproductie (aseptische verpakking, afvullijnen)

Medische hulpmiddelen en laboratoria (chirurgische instrumenten, testapparatuur)

Nieuwe energie- en ruimtevaartsectoren (lithiumbatterijen, optische instrumenten)

Waarom is het zo belangrijk?

In deze industrieën kan zelfs een enkel stofdeeltje of een enkel micro-organisme leiden tot productfalen, experimentele fouten of het in gevaar brengen van de veiligheid. Een Clean Room-oplossing zorgt ervoor dat lucht, temperatuur, vochtigheid, personeel en apparatuur onder gecontroleerde omstandigheden werken, waardoor het volgende wordt bereikt:

Stabiele productkwaliteit

Herhaalbare experimentele resultaten

Verbeterde productieveiligheid en compliance

Geoptimaliseerd energieverbruik en onderhoudskosten

Structurele verschillen tussen softwall- en hardwall-cleanrooms

Cleanrooms worden over het algemeen onderverdeeld in Softwall schone kamers en Hardwandige schone kamers op basis van structuur- en gebruiksvereisten. Beide typen hebben unieke kenmerken op het gebied van structuur, installatie, toepasbare scenario's en kosten. De gedetailleerde vergelijking is als volgt:

| Vergelijkingsitem | Softwall Clean Room | Hardwall Clean Room |

|---|---|---|

| Belangrijkste structurele materialen | Frame van aluminiumlegering, transparant PVC of antistatische gordijnen | Framepanelen van aluminiumlegering (kleurstaal, honingraatpanelen, glasmagnesiumpanelen, enz.) |

| Wandvorm | Flexibele gordijnstructuur, beweegbaar of afneembaar | Vaste stijve wanden, stabiele structuur |

| Plafondstructuur | Modulair plafond met ingebouwde HEPA-filters en verlichting | Geïntegreerd plafondsysteem nauw verbonden met luchtzuiveringssysteem |

| Installatiemethode | Snelle montage, geschikt voor tijdelijke of gedeeltelijk schone ruimtes | Vaste constructie, geschikt voor langdurig gebruik of hoogwaardige cleanrooms |

| Netheidsniveau | Meestal ISO 7–8 | ISO 4–6 of hoger |

| Flexibiliteit en uitbreidbaarheid | Gemakkelijk verplaatsbaar of herconfigureerbaar, handige uitbreiding | Beperkte uitbreidbaarheid, aanpassingen vereisen reconstructie |

| Kosten en bouwtijd | Lagere kosten, kortere installatieperiode | Hogere kosten, langere bouwperiode |

| Toepasselijke scenario's | Laboratoria, tijdelijke productielijnen, inspectieruimtes | Farmaceutische werkplaatsen, elektronicafabrieken, productiegebieden voor medische apparatuur |

Structurele kenmerken

1.Softwall Clean Rooms: flexibiliteit en kosteneffectiviteit

Modulair frame: Gemaakt van lichtgewicht aluminiumlegering of roestvrij staal, eenvoudige structuur.

Gordijnbehuizing: Antistatisch PVC- of EVA-materiaal blokkeert effectief stof van buitenaf.

Hoge mobiliteit: Kan snel worden gemonteerd of gedemonteerd afhankelijk van proceswijzigingen of aanpassingen aan de productielijn.

Typische toepassingen: Experimenten op korte termijn, assemblageruimtes voor elektronica, schone inspectielijnen.

Voordelen: Snelle constructie, lage kosten, flexibele configuratie.

Beperkingen: Beperkt reinheidsniveau, zwakkere geluidsisolatie en luchtdichtheid.

2. Schone kamers met harde muren: stabiliteit en hoge normen

Wandstructuur: Gemaakt van zeer sterke, schone panelen (gekleurd staal, honingraataluminiumpanelen, enz.), gladde en stofvrije oppervlakken binnen en buiten.

Geïntegreerd luchtsysteem : Plafonds vaak uitgerust met FFU-systemen (Fan Filter Unit) voor laminaire luchtstroom.

Sterke afdichtingsprestaties: Uniforme luchtstroomorganisatie en stabiel positief drukbehoud.

Typische toepassingen: Farmaceutische fabrieken, operatiekamers van ziekenhuizen, productie van halfgeleiders en optische apparaten.

Voordelen: Hoge reinheid, lange levensduur, solide structuur.

Beperkingen: Hoge kosten, moeilijk aan te passen.

Integratie van intelligente detectie en cleanroomcontrole

Met de digitale upgrade van de industrie zijn intelligente sensoren een belangrijk onderdeel geworden van Clean Room Solutions. Door het realtime verzamelen van gegevens zoals temperatuur, vochtigheid, drukverschil, luchtstroom en deeltjesconcentratie kunnen managers de status van de cleanroom nauwkeurig monitoren via een centraal controlesysteem. Zodra de parameters afwijken van het ingestelde bereik, kan het systeem automatisch de luchtstroom of de filtratie-efficiëntie aanpassen, waardoor een dynamisch milieuevenwicht wordt bereikt. Deze intelligente monitoring verbetert niet alleen de operationele efficiëntie, maar vermindert ook aanzienlijk de menselijke fouten.

1. Kernrol van intelligente detectie

Het belangrijkste doel van cleanroomgebruik is het handhaven van een stabiele luchtzuiverheid, temperatuur, vochtigheid, druk en luchtstroomsnelheid, die afhankelijk is van de realtime feedback van hooggevoelige sensoren.

| Sensortype | Bewaakte parameter | Toepassingsscenario |

|---|---|---|

| Deeltjessensor | Concentratie van zwevende deeltjes in de lucht (PM0,3–PM10) | Real-time monitoring van veranderingen in cleanroomklassen |

| Temperatuur- en vochtigheidssensor | Temperatuur, relatieve vochtigheid | Medische, elektronica, farmaceutische schone zones |

| Differentiële druksensor | Zonedrukverschil en luchtstroomrichting | Voorkom kruisbesmetting, handhaaf positieve druk |

| Luchtstroomsensor | Laminaire luchtstroomsnelheid en uniformiteit | Stofvrije productielijnen en ventilatiebewaking |

| VOC-gassensor | Organische vluchtige verbindingen | Chemische laboratoria, farmaceutische productie |

Deze sensorgegevens worden verzameld en geanalyseerd door gecentraliseerde besturingssystemen (BAS/EMS) en kunnen in milliseconden automatische aanpassingen activeren, zoals regeling van de ventilatorsnelheid, activering van filterunits of HVAC-loadbalancing.

2. Intelligente besturingssystemen: van passieve respons tot actieve aanpassing

Traditionele cleanroomsystemen vertrouwen op handmatige monitoring en periodieke kalibratie, terwijl moderne Clean Room-oplossingen een volledig automatische closed-loop-regeling realiseren:

Realtime verzameling en cloudanalyse

Sensoren uploaden gegevens naar een centraal besturingsplatform, waar algoritmen trends en afwijkingen in de netheid detecteren.

Automatische uitvoering van aanpassingsopdrachten

Wanneer de deeltjesconcentratie de limieten overschrijdt of de temperatuur afwijkt van de ingestelde waarden, past het systeem automatisch de luchtstroom of de ventilatorwerking aan, zonder menselijke tussenkomst.

Multidimensionaal gekoppeld beheer

Cleanrooms kunnen worden gekoppeld aan verlichtings-, toegangscontrole- en energiemonitoringsystemen om het energiebeheer en de netheidscontrole te verenigen.

Intelligente waarschuwingsmechanismen

Abnormale omstandigheden (bijvoorbeeld drukonbalans of filterverstopping) worden onmiddellijk gedetecteerd en gewaarschuwd, waardoor besmettingsrisico's worden voorkomen.

3. Datagestuurd cleanroombeheer

Het gebruik van intelligente sensortechnologie verschuift het beheer van cleanrooms van ‘op ervaring gebaseerde controle’ naar een datagestuurde aanpak.

Gevisualiseerde dataplatforms

Operators kunnen de trends op het gebied van temperatuur, vochtigheid en deeltjesconcentratie op afstand volgen.

Voorspellend onderhoud

Sensorgegevens helpen de staat van de apparatuur te voorspellen en waarschuwen proactief voor filtervervanging of systeemonderhoud, waardoor uitvaltijd wordt voorkomen.

Energie-optimalisatie

Algoritmen passen de luchtstroom en koelbelasting dynamisch aan, waardoor de prestaties worden gegarandeerd en het energieverbruik wordt verminderd.

Antimicrobiële en zelfreinigende materiaalinnovaties

Het kerndoel van een cleanroom is het voorkomen van besmetting, en de materiaalkeuze heeft rechtstreeks invloed op de hygiënecontrole. Onlangs zijn antimicrobiële coatings en zelfreinigende oppervlaktematerialen op grote schaal toegepast. Ze remmen actief de microbiële groei en verminderen de reinigingsfrequentie, waardoor secundaire besmetting tot een minimum wordt beperkt. Deze materialen bieden ook corrosiebestendigheid en een hoge reflectiviteit, waardoor de verlichtingsefficiëntie en de helderheid van de omgeving worden verbeterd.

Antimicrobiële materialen: van passieve bescherming tot actieve remming

Traditionele wanden, vloeren en apparatuuroppervlakken maken vaak gebruik van epoxy, roestvrij staal of PVC. Hoewel ze gemakkelijk schoon te maken zijn, kunnen ze de microbiële groei niet actief onderdrukken. Antimicrobiële materialen van de volgende generatie integreren metaalionen of nano-oxiden in het substraat, waardoor een continue antimicrobiële werking ontstaat.

| Antimicrobieel type | Hoofdbestanddeel | Mechanisme | Toepassingsgebied |

|---|---|---|---|

| Zilverion (Ag⁺) | Composiet hars | Verstoort celmembranen, remt de reproductie van bacteriën | Panelen, deuren, werkbanken |

| Nano-titaandioxide (TiO₂) | Fotokatalytisch oxide | Ontleedt organische verontreinigingen en bacteriën onder licht | Plafonds, lichte behuizingen |

| Koperion (Cu⁺/Cu²⁺) | Coating | Interfereert met het cellulaire metabolisme | Vloeren, deurklinken |

| Organische antimicrobiële coating | Quaternair ammoniumpolymeer | Vormt een langdurige antimicrobiële film | Luchtuitlaten, apparatuuroppervlakken |

Deze materialen vormen een micro-omgevingsbarrière op contactoppervlakken, waardoor de antimicrobiële werking jarenlang behouden blijft en bacteriën, schimmels en virussen effectief worden geremd.

Zelfreinigende technologie: verbetering van de onderhoudsefficiëntie

De ophoping van stof, olie en deeltjes op cleanroomoppervlakken beïnvloedt de reinheidsniveaus. De toepassing van zelfreinigende materialen transformeert het onderhoud van handmatige verwijdering naar oppervlakte-autonome reiniging:

1. Nano zelfreinigende coatings

Ruwheid op nanoschaal en superhydrofobe oppervlakken (contacthoek >150°) voorkomen de hechting van stof en water; Verontreinigende stoffen kunnen gemakkelijk worden verwijderd door luchtstroom of water.

2. Fotokatalytische zelfreinigende films

Onder zichtbaar of UV-licht ontleedt TiO₂ organische verontreinigingen en oxideert deze tot CO₂ en H₂O voor continue zuivering.

3. Antistatische zelfreinigende oppervlakken

Geleidende polymeren of metaaloxiden dissiperen statische ladingen, waardoor stofaanhechting wordt voorkomen, wat vooral belangrijk is in cleanrooms voor elektronica.

Multidimensionale synergie in cleanroomsystemen

In moderne Clean Room-oplossingen zijn antimicrobiële en zelfreinigende materialen geïntegreerd met luchtzuivering, luchtstroomontwerp en vochtigheidsregeling:

Oppervlaktebeschermingslaag vermindert de hechting van verontreinigingen

Intelligente sensorsystemen monitoren de veranderingen in deeltjes in de lucht

Geautomatiseerde reinigings- en desinfectiemodules verbeteren de onderhoudsefficiëntie

Het modulaire paneelontwerp vergemakkelijkt periodieke vervanging en upgrades

Deze multidimensionale aanpak handhaaft een stabiele, schone omgeving op de lange termijn, vermindert handmatige reiniging en het gebruik van chemicaliën en bereikt een evenwicht tussen efficiëntie, milieuvriendelijkheid en duurzaamheid.

Groen antimicrobieel en intelligent onderhoud

De toekomstige ontwikkeling van cleanroommateriaal zal zich richten op:

Milieuvriendelijke antimicrobiële middelen: Natuurlijke organische materialen vervangen metaalionen om de impact op het milieu te verminderen

Duurzame zelfherstellende coatings: Repareert krassen automatisch met behoud van de antimicrobiële eigenschappen

Intelligente responsieve oppervlakken: Activeer antimicrobiële mechanismen wanneer besmetting wordt gedetecteerd

Recyclebare modulaire materialen: Ondersteun hergebruik en verlaag de bouw- en onderhoudskosten

Modulaire constructie: de sleutel tot efficiënt bouwen van cleanrooms

In de moderne constructie van cleanrooms zijn snelheid, flexibiliteit en kostenbeheersing kritische factoren geworden voor het succes van projecten. Traditionele cleanroomconstructies vereisen vaak lange cycli en complexe installatieprocessen ter plaatse. Met de opkomst van modulaire Clean Room Solutions is de bouwsector getuige van een nieuw tijdperk van efficiëntie.

1. Kernwaarde van het modulaire concept

Het basisidee van modulaire constructie is het prefabriceren van cleanroomcomponenten – muren, plafonds, deuren en ramen, kanalen, verlichtingssystemen en andere structurele eenheden – in gestandaardiseerde modules in de fabriek, waar de precisieproductie en inspectie worden voltooid voordat ze naar de locatie worden getransporteerd voor montage.

Deze aanpak verkort niet alleen de bouwcycli, maar zorgt ook voor "netheid bij installatie" door middel van precisiecontrole en systematisch ontwerp.

| Modulaire bouwvoordelen | Traditionele constructie | Modulaire cleanroom |

|---|---|---|

| Bouwcyclus | Snijden en monteren op locatie, lange levensduur | Prefabricage in de fabriek, montage op locatie, cyclusreductie met meer dan 50% |

| Kwaliteitscontrole | Sterk beïnvloed door omstandigheden ter plaatse | Gestandaardiseerde productie, hoge precisie, sterke consistentie |

| Uitbreiding & Onderhoud | Moeilijk aan te passen, hoge kosten | Modules kunnen eenvoudig worden vervangen of geüpgraded |

| Netheidscontrole | Stof moeilijk ter plaatse te controleren | Stofvrije installatie, laag besmettingsrisico |

| Totale kosten | Hoge materiaalverspilling | Herbruikbare componenten, hoog materiaalgebruik |

2. Snelle installatie en flexibele uitbreiding

Een belangrijk voordeel van modulaire cleanrooms is de snelle implementatie. Gestandaardiseerde componenten maken gebruik van kliksluitingen, afdichtstrips of verborgen verbindingen voor "plug-and-play"-montage, waardoor las-, slijp- en andere stoffige werkzaamheden aanzienlijk worden verminderd. Dit versnelt niet alleen de bouw, maar vermindert ook de besmettingsrisico's.

Bovendien hebben cleanroomruimtes vaak uitbreiding of functionele aanpassingen nodig als de productie-eisen veranderen. Dankzij het modulaire, afneembare ontwerp kunnen gebruikers de ruimte snel opnieuw configureren zonder grootschalige sloop, waardoor de bruikbaarheid en duurzaamheid van de cleanroom op de lange termijn aanzienlijk wordt verbeterd.

3. Parallelle energie-efficiëntie en milieubescherming

Bij modulair bouwen gaat het niet alleen om efficiëntie, het sluit ook aan bij de principes van groen bouwen. Prefabricage in de fabriek verbetert het materiaalgebruik en vermindert de hoeveelheid afval. Op locatie zijn minder natte processen nodig, waardoor stof- en geluidsoverlast tot een minimum worden beperkt.

Sommige moderne cleanroomsystemen bevatten recyclebare panelen en energie-efficiënte isolatielagen, waardoor de luchtdichte prestaties behouden blijven en het energieverbruik wordt verminderd.

4. Intelligente constructie en digitale monitoring

Met de introductie van digitale bouwtechnologieën (BIM, IoT) is de modulaire constructie van cleanrooms geëvolueerd van mechanische assemblage naar intelligente monitoring en nauwkeurige modellering:

BIM-simulatie: Visualiseer bouwprocessen vooraf in 3D om ontwerpconflicten te voorkomen

Intelligente sensormonitoring: Realtime detectie van installatieprecisie en luchtzuiverheid

Onderhoudssystemen op afstand: Monitoring van operationele gegevens na de installatie ter ondersteuning van de onderhoudsplanning

Dit intelligente bouwmodel zorgt voor traceerbaarheid en datagestuurd beheer vanaf de bouwfase, waardoor wordt gegarandeerd dat elke module voldoet aan de cleanroomnormen.

Ontwerpoverwegingen: wetenschappelijke balans van luchtstroom en temperatuur

In de constructie van cleanrooms zijn luchtstroom- en temperatuurregeling kritische factoren om reinheid en processtabiliteit te garanderen. Een goed luchtstroomontwerp verwijdert niet alleen deeltjes en verontreinigingen, maar zorgt ook voor een uniforme temperatuur- en vochtigheidsverdeling, waardoor de algehele prestaties van de cleanroom worden verbeterd.

1. Ontwerpprincipes van de luchtstroom

De luchtstroom in een cleanroom wordt hoofdzakelijk onderverdeeld in laminaire stroming (unidirectioneel) en turbulente stroming (gemengd):

Laminaire stroom

Lucht beweegt in één richting en voert deeltjes rechtstreeks uit de ruimte.

Vaak gebruikt in kritieke ruimtes die een extreem hoge reinheid vereisen, zoals farmaceutische verpakkingen of de productie van precisie-instrumenten.

Turbulente stroom

Lucht beweegt in meerdere richtingen, maar hoge luchtuitwisselingssnelheden verminderen de deeltjesconcentratie.

Geschikt voor niet-kritieke ruimtes of algemene productieomgevingen; lagere kosten.

| Luchtstroomtype | Kenmerken | Geschikt gebied |

|---|---|---|

| Laminair | Unidirectioneel, hoge netheid | Laboratoriumkritische operaties, steriele farmaceutische zones |

| Turbulent | Multidirectionele, hoge luchtuitwisseling | Opslagruimtes, algemene productiezones |

2. Temperatuur- en vochtigheidsregeling

Temperatuur en vochtigheid hebben niet alleen invloed op de productkwaliteit, maar ook op de efficiëntie van de luchtstroom. Een goede controle voorkomt:

Condensatie of corrosie van apparatuur in omgevingen met een hoge luchtvochtigheid

Statische elektriciteit in omgevingen met een lage luchtvochtigheid, die elektronische componenten of precisie-instrumenten kan beschadigen

Procesinstabiliteit als gevolg van temperatuurschommelingen, waardoor de consistentie van de productie wordt beïnvloed

Optimalisatiemaatregelen omvatten:

Precisie HVAC- en bevochtigings-/ontvochtigingssystemen geïntegreerd met digitale besturingsmodules

Zonaal temperatuur- en vochtigheidsbeheer in kritieke gebieden om energieverspilling door uniforme controle te voorkomen

Goed geplaatste monitoringsensoren voor realtime feedback en aanpassing van de luchtstroom, temperatuur en vochtigheid

3. Zonering van cleanrooms en luchtbalans

Om een efficiënte luchtstroom te garanderen, hanteren cleanrooms vaak een bestemmingsontwerp:

Kritieke gebieden: Steriele operatiekamers vereisen bijvoorbeeld laminaire stroming en strikte temperatuur-/vochtigheidscontrole

Niet-kritieke gebieden: opslagruimten of kleedruimtes kunnen bijvoorbeeld turbulente stroming gebruiken om het energieverbruik te verminderen

Drukgradiënten: Positieve of negatieve drukverschillen tussen zones voorkomen dat verontreinigingen kritieke gebieden binnendringen

Modulaire Clean Room-oplossingen maken vooraf ontworpen luchtstroomkanalen in elke module mogelijk, waardoor de luchtstroom en temperatuurverdeling tijdens de montage worden gegarandeerd en complexe aanpassingen na de constructie worden vermeden.

4. Intelligente monitoring voor wetenschappelijk evenwicht

Moderne cleanrooms bevatten steeds vaker intelligente sensorsystemen:

Realtime monitoring van deeltjesaantallen, temperatuur, vochtigheid en drukverschillen

Automatische aanpassing van ventilatorsnelheden, uitlaatvolume en airconditioning om een dynamisch evenwicht te bereiken

Gegevens kunnen op afstand worden beheerd, wat een basis vormt voor onderhoud en optimalisatie

Intelligente regeling verbetert niet alleen de lucht- en temperatuurstabiliteit, maar verlaagt ook de kosten voor handmatige monitoring, waardoor een duurzame werking met hoge prestaties wordt gegarandeerd.

Samenwerking tussen zonering en flexibele wandsystemen

Bij het moderne ontwerp van cleanrooms is de combinatie van ruimtelijke zonering en flexibele wandsystemen cruciaal voor een efficiënt en nauwkeurig productiemanagement. Verschillende functionele ruimtes hebben verschillende eisen op het gebied van reinheid, temperatuur, vochtigheid en druk, en flexibele wandsystemen kunnen zich snel aan deze veranderingen aanpassen, waardoor modulaire en aanpasbare indelingen mogelijk zijn.

Belang van bestemmingsontwerp

Kritieke zones: bijv. steriele operatiegebieden, gebieden met precisie-instrumenten; vereisen een extreem laag deeltjesaantal, een stabiele luchtstroom en een strikte temperatuur-/vochtigheidscontrole

Niet-kritieke zones: bijv. kleedruimtes, materiaalopslag; aanvaardbare deeltjesconcentratie, matige klimaatbeheersing

Drukbeheer: handhaaf een positieve druk in kritieke gebieden om terugstroming van besmetting te voorkomen; niet-kritieke zones handhaven een negatieve of neutrale druk voor een gecontroleerde luchtstroom

Zonering zorgt voor een hoge netheid in kritieke gebieden, terwijl het energieverbruik in niet-kritieke gebieden wordt verminderd, waardoor de algehele operationele efficiëntie wordt verbeterd.

Voordelen van flexibele wandsystemen

Snelle aanpassing van de indeling: herconfigureer zones volgens de productiebehoeften zonder grootschalige constructie

Compatibiliteit met luchtstroom en temperatuur: goed afgedichte interfaces zorgen ervoor dat de laminaire of turbulente luchtstroom effectief blijft

Eenvoudig onderhoud: Panelen kunnen worden verwijderd voor reiniging of worden vervangen door antibacteriële/antistatische materialen

Kosten- en tijdbesparing: Vermindert het arbeids- en materiaalverbruik in vergelijking met traditionele harde muren, verkort de bouwcyclus

| Flexibele wandfunctie | Praktische waarde | Toepassingsvoorbeeld |

|---|---|---|

| Modulair ontwerp | Voeg snel zones toe of verwijder ze | Tijdelijke laboratoria, uitbreidbare productielijnen |

| Verstelbare interfaces | Handhaaf de luchtstroom en drukbalans | Scheiding van kritische en niet-kritieke zones |

| Vervangbare panelen | Verbeter de hygiëneniveaus | Antibacteriële, zelfreinigende materiaaltoepassing |

| Verwijderbaar voor onderhoud | Verlaag de onderhoudskosten | Regelmatige reiniging en inspectie |

Synergie tussen zonering en wandsystemen

Onafhankelijke bescherming van zeer schone zones: modulaire wanden omsluiten kritieke gebieden nauwkeurig en stabiliseren de deeltjesniveaus, temperatuur en druk

Aanpasbaarheid aan productiebehoeften: De wandindeling kan worden aangepast aan nieuwe producten of processen

Geoptimaliseerde luchtstroom: Wandafdichtingen en zonering geleiden de lucht van schone zones naar minder kritische zones, waardoor kruisbesmetting wordt verminderd

Energie-efficiëntie en duurzaamheid: Een goede zonering vermindert onnodige HVAC-belastingen; wandmaterialen kunnen recyclebaar of energiezuinig zijn, wat de principes van duurzame ontwikkeling ondersteunt

Veelvoorkomende gevaren in de bouw en het beheer

Tijdens de bouw en exploitatie van cleanrooms kunnen, zelfs bij modulaire opbouw, flexibele wandsystemen en intelligente sensoren, verschillende potentiële gevaren ontstaan. Als deze gevaren niet onmiddellijk worden geïdentificeerd en aangepakt, kunnen ze de prestaties van cleanrooms beïnvloeden en risico's voor de productieveiligheid en productkwaliteit met zich meebrengen.

Grote gevaren tijdens de bouw

1. Slechte wand- en interface-afdichting

Als modulaire wanden niet waterpas worden geïnstalleerd of als de interfaces onvoldoende zijn afgedicht, kunnen luchtstroomlekkage en drukinstabiliteit optreden, wat de netheid van kritieke gebieden beïnvloedt.

2. Afwijkingen in de vloer- en plafondconstructie

Oneffen oppervlakken of grote openingen tussen panelen kunnen de laminaire stroming verstoren of deeltjesafzetting veroorzaken.

3. Onjuiste materiaalkeuze

Het kiezen van ongeschikte antibacteriële of zelfreinigende materialen, of onvolledige coatings, kan dat wel doen

4. Niet-standaard bouwvolgorde en -bewerkingen

Afwijken van de standaardprocedures voor elektrische installatie, ventilatie of paneelinstallatie kan de daaropvolgende installatie en kalibratie beïnvloeden, waardoor het risico op herbewerking toeneemt.

Gevaren tijdens bediening en beheer

1.Ongepast gedrag van het personeel

Het niet naleven van de toegangsprotocollen, zoals het niet verwisselen van beschermende kleding of het overslaan van handhygiëne, kan besmetting met deeltjes veroorzaken.

2. Vertraagd onderhoud van apparatuur

HVAC-systemen, filters en sensoren die niet regelmatig worden onderhouden of gekalibreerd, kunnen een abnormale luchtstroom of ongecontroleerde temperatuur en vochtigheid veroorzaken.

3. Los bestemmingsplanbeheer

Een slechte scheiding van kritieke en niet-kritieke gebieden verhoogt het risico op kruisbesmetting.

4. Onvoldoende reiniging en desinfectie

Zelfs met antibacteriële materialen zijn regelmatige reiniging en desinfectie noodzakelijk om hoge normen voor hygiëne te handhaven.

Preventieve maatregelen en beste praktijken

Soort gevaar Tegenmaatregel en aanbevelingVerwacht effect

1.Ongepast gedrag van het personeel

Het niet naleven van de toegangsprotocollen, zoals het niet verwisselen van beschermende kleding of het overslaan van handhygiëne, kan besmetting met deeltjes veroorzaken.

2. Vertraagd onderhoud van apparatuur

HVAC-systemen, filters en sensoren die niet regelmatig worden onderhouden of gekalibreerd, kunnen een abnormale luchtstroom of ongecontroleerde temperatuur en vochtigheid veroorzaken.

3. Los bestemmingsplanbeheer

Een slechte scheiding van kritieke en niet-kritieke gebieden verhoogt het risico op kruisbesmetting.

4. Onvoldoende reiniging en desinfectie

Zelfs met antibacteriële materialen zijn regelmatige reiniging en desinfectie noodzakelijk om hoge normen voor hygiëne te handhaven.

Preventieve maatregelen en beste praktijken

| Soort gevaar | Tegenmaatregel en aanbeveling | Verwacht effect |

|---|---|---|

| Lekkage in muur/interface | Inspecteer regelmatig de afdichtingen, gebruik hoogwaardige modulaire panelen | Stabiele luchtstroom, gecontroleerde deeltjesniveaus |

| Onjuist personeelsbeheer | Handhaaf toegangsprotocollen, train het personeel in de juiste bediening | Verminderde kruisbesmetting, verbeterde reinheid |

| Vertraagd onderhoud van apparatuur | Implementeer gepland onderhoud en kalibratie | Stabiele temperatuur en vochtigheid, langere levensduur van de apparatuur |

| Onvoldoende reiniging en desinfectie | Stel schoonmaakschema's op en gebruik geschikte ontsmettingsmiddelen | Hygiënische oppervlakken, remde de microbiële groei |

Strenge normen en Human Factor Management

Zelfs met de modulaire constructie, antibacteriële materialen en intelligente sensoren blijven de naleving van normen en personeelsbeheer kernelementen voor het garanderen van een stabiele werking in de cleanroom op de lange termijn. Strenge protocollen en wetenschappelijk beheer van menselijke factoren kunnen het besmettingsrisico effectief verminderen, de productie-efficiëntie verbeteren en de levensduur van apparatuur en faciliteiten verlengen.

Belang van gestandaardiseerde operaties

1.Bouwnormen

Alle wanden, plafonds, vloeren en interfaces moeten voldoen aan de eisen van de cleanroomklasse om een stabiele luchtstroom, druk en temperatuur/vochtigheid te garanderen.

De installatieprecisie voor modulaire panelen, interface-afdichting en leidingen moet voldoen aan uniforme normen om prestatieafwijkingen te voorkomen.

2. Operationele en onderhoudsnormen

HVAC-systemen, filters en sensoren moeten regelmatig worden onderhouden en gekalibreerd.

Reinigings- en desinfectieprocedures moeten strikt worden uitgevoerd om de netheid in kritieke en niet-kritieke zones te behouden.

Belangrijkste aspecten van Human Factor Management

1. Personeelstraining en gedragsnormen

Al het personeel dat de cleanroom betreedt, moet een professionele training krijgen over beschermende kleding, handhygiëne en operationele procedures.

Regelmatige evaluatie van het gedrag van het personeel helpt kruisbesmetting door deeltjes of microben te voorkomen.

2. Toegangscontrole en zonering

Handhaaf de zonering van kritieke en niet-kritieke gebieden strikt om ervoor te zorgen dat personeels- en materiaalstromen voldoen aan de eisen van de cleanroomklasse.

Gebruik intelligente sensorsystemen om de bewegingen van personeel te monitoren en omgevingsparameters en activiteiten in realtime vast te leggen.

3.Veiligheidsmaatregelen

Draag in gebieden met een hoog risico een veiligheidsbril, maskers en handschoenen om het risico op letsel en besmetting te verminderen.

Zorg voor snelle training voor nieuwe medewerkers en tijdelijk bouwpersoneel om een consistente bedrijfsvoering te garanderen.

Integratie van management en standaarden

| Managementaspect | Belangrijkste maatregelen | Verwacht resultaat |

|---|---|---|

| Bouwnormen | Modulaire installatieprecisie, interface-afdichting, gestandaardiseerd leidingwerk | Stabiele luchtstroom, gebalanceerde druk, nauwkeurige temperatuur-/vochtigheidsregeling |

| Personeelstraining | Beschermende kleding, handhygiëne, operationele procedures | Verminderde deeltjes- en microbiële besmetting, verbeterde reinheid |

| Toegangscontrole | Zonering, intelligente sensorbewaking | Real-time monitoring, verminderde kruisbesmetting |

| Bediening en onderhoud | Geplande kalibratie van HVAC en sensoren, reiniging en desinfectie | Verlengde levensduur van de apparatuur, stabiele omgeving, veilige en betrouwbare werking |

Met de wereldwijde upgrade van de productie en de opkomst van slimme technologieën zijn Clean Room Solutions geëvolueerd van afzonderlijke luchtzuiveringsprojecten naar geïntegreerde systemen die intelligente monitoring, energie-efficiëntie en modulaire constructie combineren.

Ze vertegenwoordigen geavanceerde ontwikkelingen op het gebied van cleanroomtechnologie en bieden betrouwbare garantie voor hoogwaardige productie. In de toekomst zullen efficiënte, intelligente en duurzame Clean Room Solutions doorgaan met innovaties in industriële schone ruimtes, waardoor industrieën zowel hoogwaardige productie als milieuveiligheid kunnen bereiken.