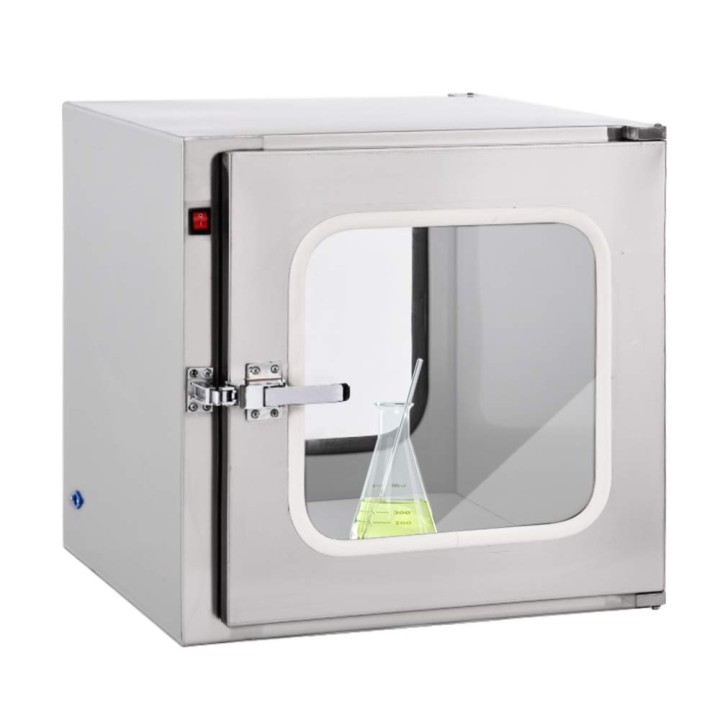

De zuurremmende en antioxiderende mogelijkheden van roestvrij staal Cleanroom -deuren zijn belangrijke attributen die de stabiliteit en veiligheid van cleanroomomgevingen waarborgen, en ze manifesteren zich als volgt in meerdere dimensies:

I. Intrinsieke materiaaleigenschappen: natuurlijke bescherming tegen chemische inertie

Chemisch barrière-effect van passieve films met een hoog chromium

Chroom (CR) -elementen in roestvrij staal (bijv. 18% CR in 304 roestvrij staal, 16% -18% CR in 316L roestvrij staal) vormen spontaan een dicht chroomoxide (CR₂O₃) passieve film ongeveer 1-3 nanometers dik op contact met lucht- of oxygen-vaste media. Deze film vertoont uitzonderlijke chemische stabiliteit, waardoor zure, alkalische en zoutoplossing corrosieve media effectief isoleren van direct contact met het metalen substraat. In een 10% zoutzuuroplossing bijvoorbeeld, is het corrosiesnelheid van 304 roestvrij staal lager dan 0,1 mm/jaar, terwijl de toevoeging van 2% -3% molybdeenum (MO) in 316L roestvrij staal zijn corrosieresistentie verhoogt in chloride-bevattende omgevingen in het chloride, met name in high-time staal, met inhangeloze staal, in het bijzonder in het chloride-staal, in het bijzonder in het chloride-staal. (80-150 ° C) of zure omgevingen.

Remming van intergranulaire corrosie door nikkelelementen

De toevoeging van nikkel (NI) (bijv. 8% -10,5% Ni in 304 roestvrij staal) stabiliseert de austenitische structuur, waardoor de neerslag van chroomcarbiden (CR₂₃C₆) bij korrelgrenzen wordt verminderd en dus intergranulaire corrosie vermeden. Dit kenmerk is cruciaal in hoge temperatuur of zure omgevingen, waardoor de levensduur van roestvrijstalen deuren aanzienlijk wordt verlengd.

II. Oppervlaktebehandelingsprocessen: fysieke versterking en functionele coatings

Synergistisch effect van mechanische textuur en chemisch etsen

Door zandstralen of mechanische textuurprocessen wordt een microscopische ruwheid (RA 0,8-1,6 μm) gecreëerd op het roestvrijstalen oppervlak, waardoor de hechting van daaropvolgende coatings wordt verbeterd en stofophoping wordt verminderd. In elektronische cleanrooms is stofresidu bijvoorbeeld op roestvrijstalen stalen deuren 40% lager dan op spiegelgepolijste deuren.

Dubbele bescherming van corrosiebestendige coatings

Epoxyhars- of polyester poederspuittechnologie wordt gebruikt om een 0,05-0,1 mm dikke beschermende laag op het roestvrijstalen oppervlak te vormen. Deze coating vertoont een uitstekende zuur- en alkali -resistentie (bijvoorbeeld geen veranderingen na 24 uur in 10% zwavelzuur) en kan 500 uur zoutspraytests weerstaan (ISO 9227 -standaard). Bovendien maakt nano-titaniumdioxide (TIO₂) in de coating fotokatalytische zelfreiniging mogelijk, waardoor corrosierisico's verder worden verminderd.

Iii. Structureel ontwerp: integratie van afdichtings- en anti-permeabiliteitsoptimalisatie

Bescherming op meerdere niveaus van driedimensionale afdichtsystemen

Cleanroom-deuren maken gebruik van siliconen rubberen afdichtingen (kust A60-70 hardheid) en deurkozijnen om luchtdichte afdichtingen te vormen, gecombineerd met automatische vegende strips aan de onderkant (dalende hoogte 5-10 mm) om de penetratie van deeltjes groter dan 0,3 μm te blokkeren. In farmaceutische cleanrooms vermindert dit ontwerp de luchtleksnelheden (LER) tot onder 0,01cfm/ft² (ISO 14644-4 standaard).

Corrosiebestendig ontwerp van lasvrije gewrichten

Door middel van laserslassen of argon lastechnologie worden naadloze verbindingen tussen deurpanelen en frames bereikt, waardoor intergranulaire en lascorrosie veroorzaakt door traditioneel lassen worden vermeden. In halfgeleider cleanrooms bijvoorbeeld is de levensduur van laser-gelaste deuren 3-5 keer langer dan conventioneel gelaste.

IV. Milieuaanpassingsvermogen: prestatiebehoud in extreme omstandigheden

Antioxidantcapaciteit in omgevingen op hoge temperatuur en hoge vochtigheidsomgevingen

In omgevingen van 60 ° C en 90%RV-vochtigheid, is de jaarlijkse groeisnelheid van de oxidefilmdikte op roestvrijstalen deuren lager dan 0,05 μm, veel lager dan gewoon koolstofstaal (jaarlijkse groeisnelheid van 0,5-1μm). Dit maakt het geschikt voor industrieën zoals biofarmaceuticals en voedselverwerking, waarbij 湿热灭菌 (vochtige warmte -sterilisatie) omgevingen voorkomen.

Corrosieweerstand in sterke zuur- en alkali -omgevingen

In gesimuleerde experimenten vertoonden 316L roestvrijstalen deuren geen zichtbare corrosies en een massaverliespercentage onder 0,05% na 72 uur onderdompeling in 10% zwavelzuur en 10% natriumhydroxide -oplossingen, wat hun geschiktheid voor harde industrieën zoals chemicaliën en elektroplateren aantoont.

Vi. Verificatie van toepassingen scenario: cases in de branche en technische parameters

Farmaceutische industrie: corrosiebescherming in API -productieomgevingen

Bij actieve farmaceutische ingrediënt (API) productie weerstaan roestvrijstalen deuren corrosie van organische oplosmiddelen (bijv. Methanol, acetonitril) en zuur afvalwater. Een biofarmaceutisch bedrijf verlaagde bijvoorbeeld de onderhoudskosten van apparatuur met 60% en downtime als gevolg van corrosie met 80% na het aannemen van 316L roestvrijstalen deuren.

Semiconductor -industrie: reinheid zekerheid in CMP -processen

In chemische mechanische polijsten (CMP) processen moeten roestvrijstalen deuren bestand zijn

Corrosieve reinigingsoplossingen die ammoniakwater en waterstofperoxide bevatten. Experimenten tonen aan dat roestvrijstalen deuren met PVD -coatingtechnologie na 2000 uur in CMP -omgevingen oppervlakte -ruwheid van de oppervlakte -ruwheid vertonen.

Voedselindustrie: compatibiliteit met CIP -systemen

In schone (CIP) -systemen voor zuivel- en bierindustrie verdragen roestvrijstalen deuren 121 ° C hoge temperatuur en hogedrukstoom en afwisselend 1% natriumhydroxide-oplossingspoelingen. Een zuivelonderneming verminderde de incidenten met microbiële verontreiniging met 95% vanwege deurcorrosie na implementatie.

Vii. Langdurige stabiliteit en onderhoudseconomie

Materiële verouderingssnelheid en voorspelling van de levensduur

Volgens ASTM G1-03-normen is de jaarlijkse corrosiesnelheid van 304 roestvrij staal in cleanroomomgevingen minder dan 0,001 mm/jaar, met een theoretische levensduur van meer dan 50 jaar. Gecombineerd met regelmatig onderhoud (bijvoorbeeld de inspectie van de afdichting om de 6 maanden, de coating integriteitscontrole jaarlijks), kan de werkelijke levensduur van het dienstverlening tot 80 jaar verlengen.

Life Cycle Cost (LCC) analyse

Gedurende een 10-jarige cyclus, terwijl de initiële kosten van roestvrijstalen deuren 2-3 keer die van gewone koolstofstalen deuren zijn, worden onderhoudskosten met 70% verlaagd en een vervangingsfrequentie met 80%, wat resulteert in een daling van de totale kosten van 40% -60%. 3